Le gisement est exploité à la fin du 19e siècle par Jules Bascoul. Racheté en 1924 par la famille Fabre-Luce, il fait alors l'objet d'importants investissements pour la modernisation des installations : première carrière de Saint-Pons à être équipée d'un fil hélicoïdal pour l'extraction des blocs. A partir des puits forés de chaque côté de la masse à extraire, les carriers pratiquaient deux traits au fil hélicoïdal associé à un mélange abrasif de sable et deau. Cette tranchée était ensuite dégagée aux coins ou à l'explosif de faible puissance. Les carriers plaçaient, de chaque côté du bloc en partie dégagé, un montant vertical avec un poulie haute fixe et une poulie basse mobile accompagnant le fil de sciage. Souvent long de 300 à 400 mètres, le fil de sciage passait par des poulies de renvoi et un tendeur permettant de maintenir une tension constante. La descente de la poulie se faisait à environ 8 à 10 cm à l'heure. Une fois le fil arrivé en bas des montants, ces derniers étaient couchés afin de couper le pied du bloc ensuite renversé sur un lit de cailloux ou de pneus, à l'aide dun treuil. Les plus gros blocs étaient équarris sur place. Ils étaient ensuite transportés dans l'usine, avenue de la Gare, pour y être débités en blocs plus petits ou en tranches. L'usine abritait deux châssis de sciage, des débiteuses et des polissoirs (matériel disparu). En 1928, une nouvelle usine est construite, route de Riols, reliée aux sites d'extraction par des voies Decauville et un plan incliné de 340 m (démoli). Au milieu du 20e siècle, l'usine est rachetée par la société « Marbres de France ». A sa fermeture en 1989, les installations (derrick et pont-roulant) et les machines sont vendues ou ferraillées. En 2009, le site est repris par l'entreprise SAMAC (permis d'exploitation de 15 ans) qui extrait 3 à 4 000 t de marbre par an (granulats et blocs). Sciées en Italie, les tranches (Noisette fleurie, Kuros fleur de pêcher, Rouge de Saint-Pons, Kuros doré et Kuros perle de nacre) reviennent à l'usine de Saint-Pons, réhabilitée en 2011, pour être vendues à des grossistes ou envoyées à l'atelier de marbrerie afin de répondre aux commandes de particuliers.

A la fin des années 1920, l'usine comptait quatre châssis de sciage alimentés en eau et en sable par une roue à godets de 9,60 m de diamètre, trois débiteuses, une moulureuse et plusieurs polissoirs (machines du constructeur belge "Le Progrès Namurois"). L'actuel atelier de marbrerie est équipé d'une débiteuse à commandes numériques (Bacci Dino), un robo (Kuka ; Agut) pouvant réaliser des travaux de marbrerie fine tels que l'évidage, la moulure, le burinage et le polissage ainsi qu'un polissoir automatique (Thibault). A l'extérieur de l'atelier, un fil de sciage sur châssis (Monobicoupe CM) est utilisé pour dégrossir les blocs. En carrière, la découpe se fait à la haveuse (Fantini) et à l'aide de deux machines à fil diamanté (Lochtmans). Les blocs extraits sont transportés à la pelle mécanique jusqu'à l'usine de taille.

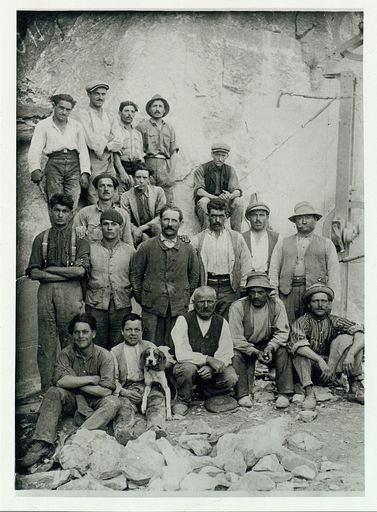

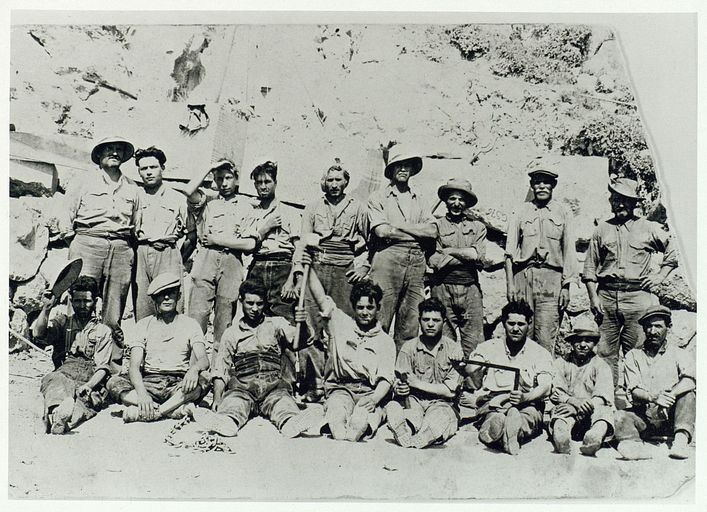

En 1929, 50 ouvriers travaillaient pour la famille Fabre-Luce. Au milieu du 20e siècle, Marbres de France emploie jusquà 80 salariés. Actuellement 9 personnes travaillent à la carrière et à la marbrerie de Saint-Pons.

photographe ayant assuré une prestation pour l'inventaire du patrimoine industriel de l'Hérault, entre juin 2013 et juin 2014.